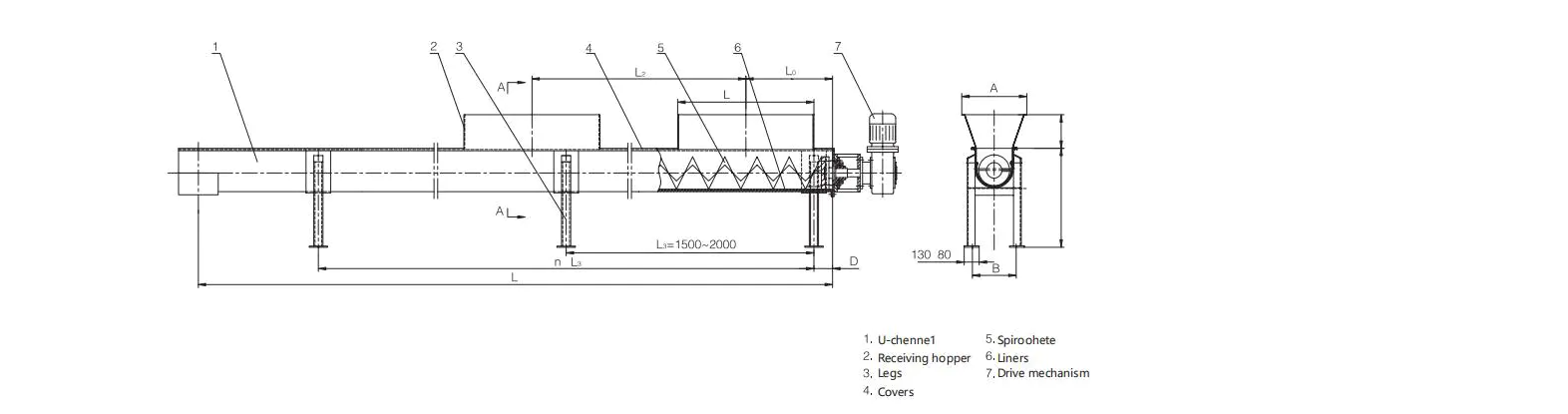

スクリューコンベヤー 一般に工業生産で使用されており、その寿命は生産効率とメンテナンスコストに直接影響します。適切な潤滑、クリーニング、および定期的なメンテナンスは、機器の寿命を30%〜50%延長し、予期しない障害を減らすことができます。

1。潤滑管理(コアメンテナンス項目)

潤滑位置と周波数

| 潤滑点 | 潤滑間隔 | 予防 |

| ベアリング | 500時間ごと | ベアリングキャビティの60%〜70%のグリース。 |

| ギアリデューサー | 最初の500時間、その後2000時間。 | サイトガラスの1/2から2/3にオイルレベルを維持します。 |

| ねじシャフトジョイント | 300時間ごと | さまざまなブランドのグリースを混ぜないでください。 |

一般的な潤滑の間違い:

過剰耐久→ベアリング加熱とシールの損傷を引き起こします

潤滑剤の混合→さまざまなブランドが化学的に反応し、潤滑の有効性が低下する可能性があります

高温環境→合成グリース(温度抵抗> 150°C)を無視することをお勧めします。

2. 清潔さの管理(閉塞と摩耗の防止)

さまざまな材料のクリーニング方法

| 材料タイプ | クリーニング方法 | クリーニング頻度 |

| 粉末材料 | 圧縮空気パージ | 各シフトの終了 |

| 粘性材料 | 温水ニュートラル洗剤すすぎ | 毎週 |

| 腐食性材料 | 特別な防腐剤で洗って乾燥させます | 3日ごとに |

清掃注意

ベアリングハウジングには、高圧水銃を直接使用しないでください→これが水害を引き起こす可能性があります。スパイラルブレードのベースに物質的な蓄積→柔らかい毛のブラシを使用して、傷を避けます。

シャットダウンした直後に清掃→材料が硬化して凝集するのを防ぎます。

3。毎日の検査とメンテナンス(予防保守)

毎日の検査チェックリスト

異常なノイズ検出:操作中にベアリングやチェーンからの異常なノイズを聞いてください。

振動モニタリング:モーターと還元剤を手動でチェックして、振動<4.5 mm/s。

シール検査:油または粉末の漏れについてシャフトの端を観察します。

ベルト/チェーンの締め付け:押し下げて、SAG <10 mm(チェーン)または<5 mm(ベルト)を確認します。

毎月の深いメンテナンス

プロペラブレードの摩耗を検査してください:摩耗の場合は30%> 30%を交換します。

ボルトの締め:トルクレンチを使用します(標準値については、機器マニュアルを参照)。

平準化:スピリットレベルを使用して、偏差<2 mm/mをチェックします。

4. 一般的な障害と解決策

| 症状 | 考えられる原因 | 解決 |

| 負担の過熱 | 潤滑または汚染が不十分です | ベアリングをきれいにし、グリースを交換します |

| 運搬効率の低下 | 摩耗した刃または材料の接着 | ブレードをきれいにするか、交換します |

| 異常な振動 | 曲がったねじシャフトまたはベアリングダメージ | シャフトを調整するか、ベアリングを交換します |